解决方案

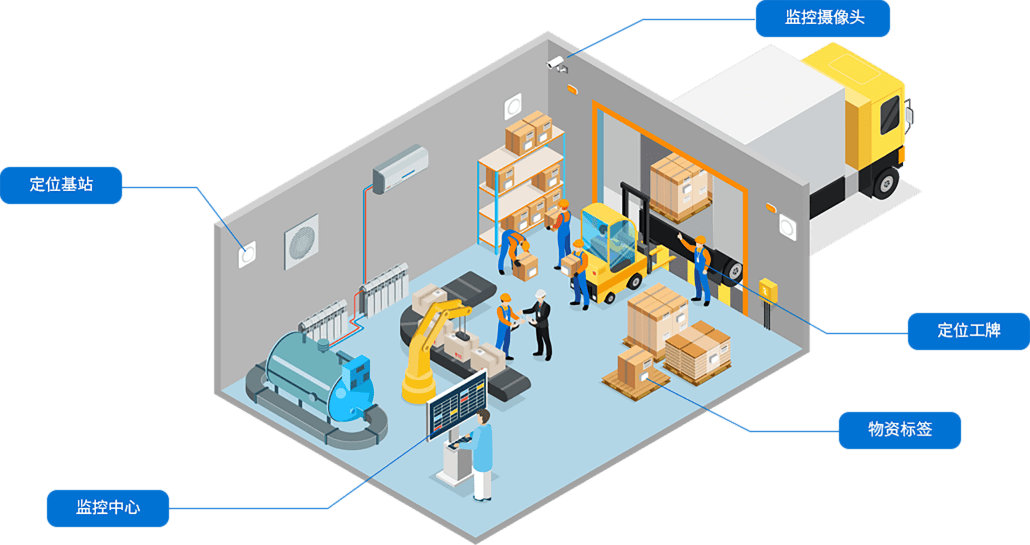

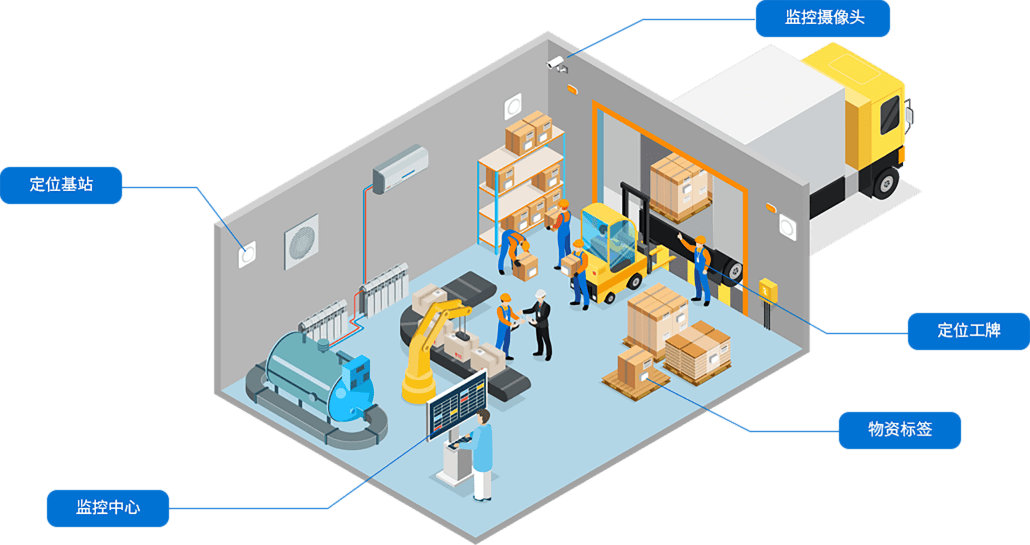

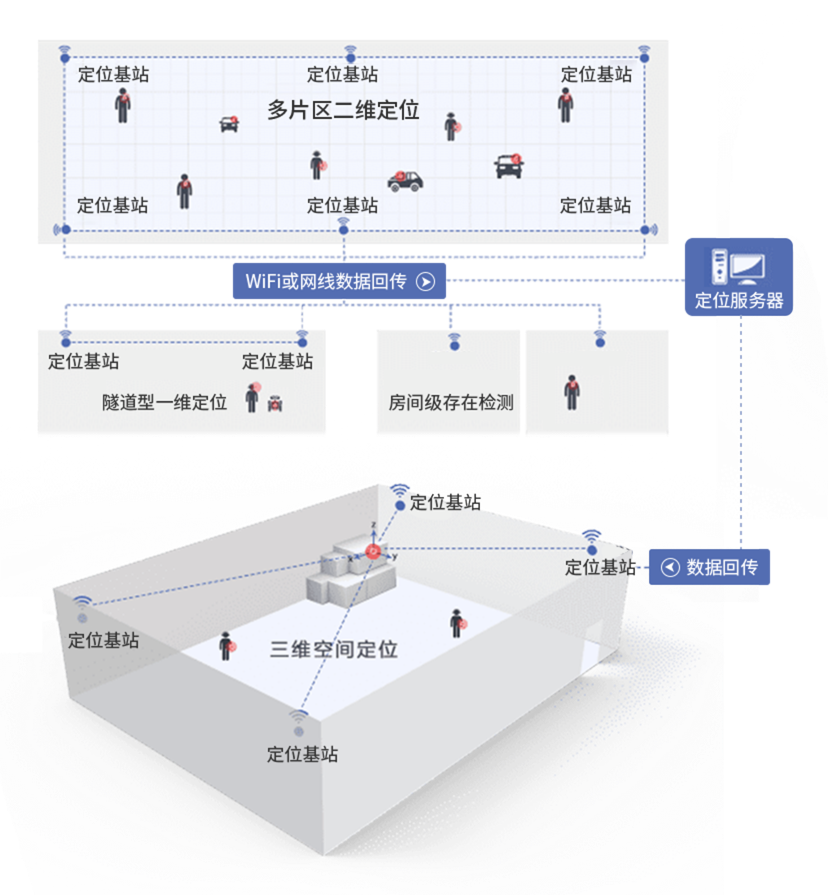

智能工厂业务流中空间、数据、状态是三大数据指标,空间位置数据的准确性、实时性以及覆盖完整性,是智能工厂前端感知质量的重要评价维度,监控管理系统从不同类型制造企业管理的难点痛点出发,以智能无线感知设备为基础,大数据、物联网、云计算、超宽带定位技术(UWB)为核心,是实现对工厂车间内的人、车、物、料等精确定位、无缝追踪、智能调配与高效协同的优质解决方案。

解决方案

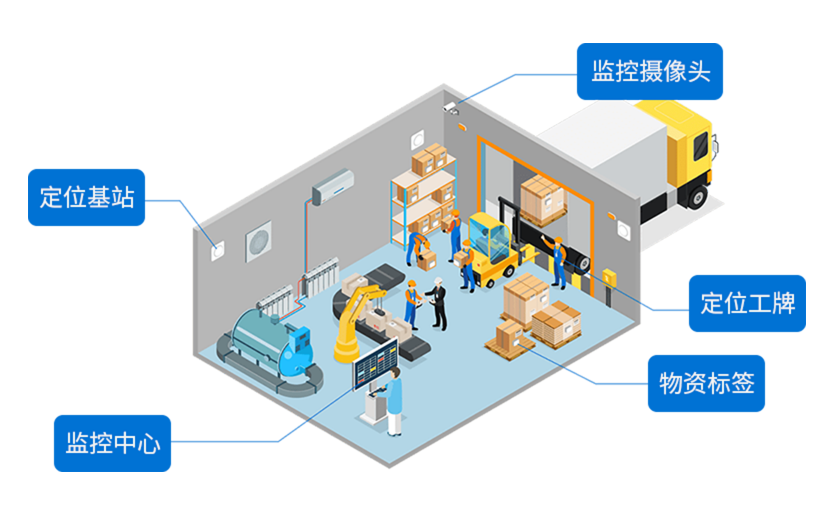

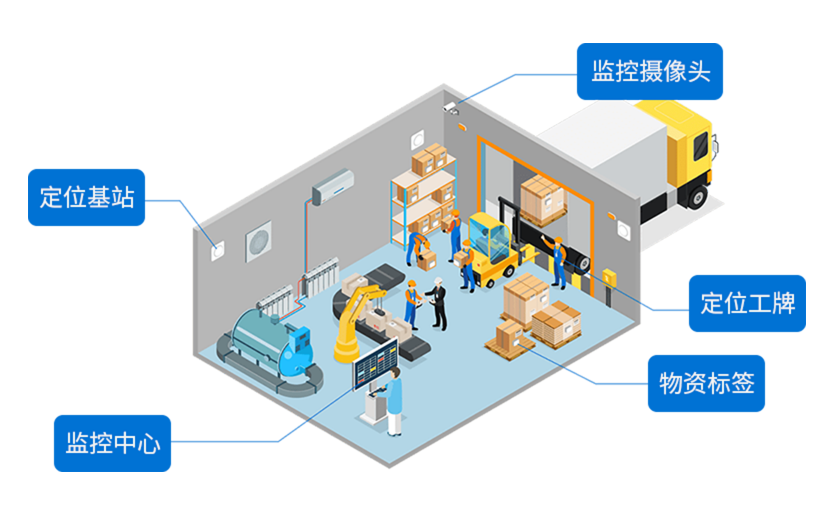

智能工厂业务流中空间、数据、状态是三大数据指标,空间位置数据的准确性、实时性以及覆盖完整性,是智能工厂前端感知质量的重要评价维度,监控管理系统从不同类型制造企业管理的难点痛点出发,以智能无线感知设备为基础,大数据、物联网、云计算、超宽带定位技术(UWB)为核心,是实现对工厂车间内的人、车、物、料等精确定位、无缝追踪、智能调配与高效协同的优质解决方案。

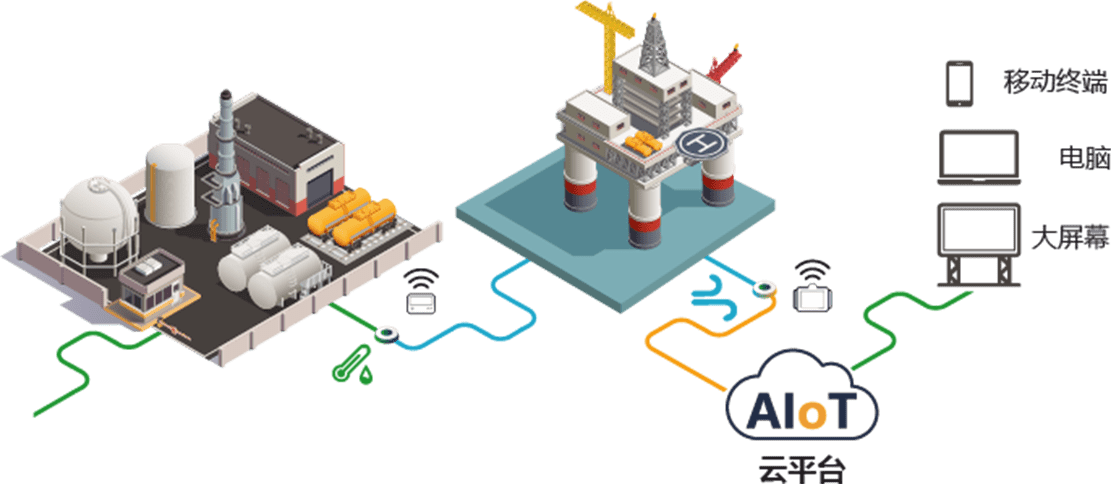

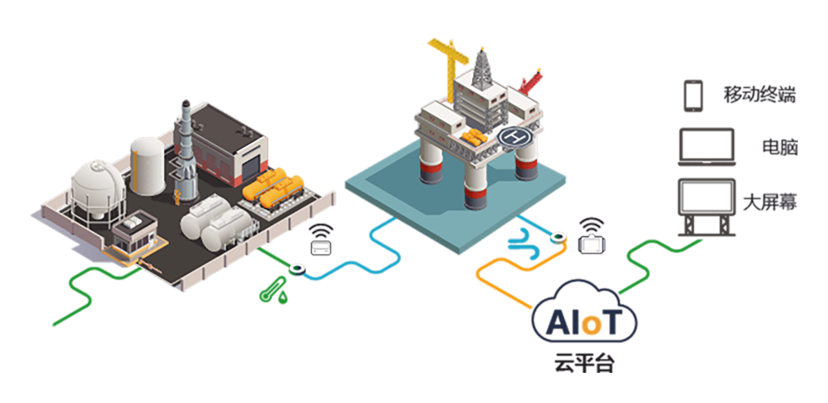

UbiBot平台将智能感知设备和互联网完美结合,智能感知设备通过无线WIFI/4G/有线网络等方式接入平台,进行多维度、高精度的环境感知数据的采集后传输至UbiTrack平台结合核心算法,进行定位数据分析、数据处理、超限报警反馈给用户,且支持手机、电脑等终端进行访问。

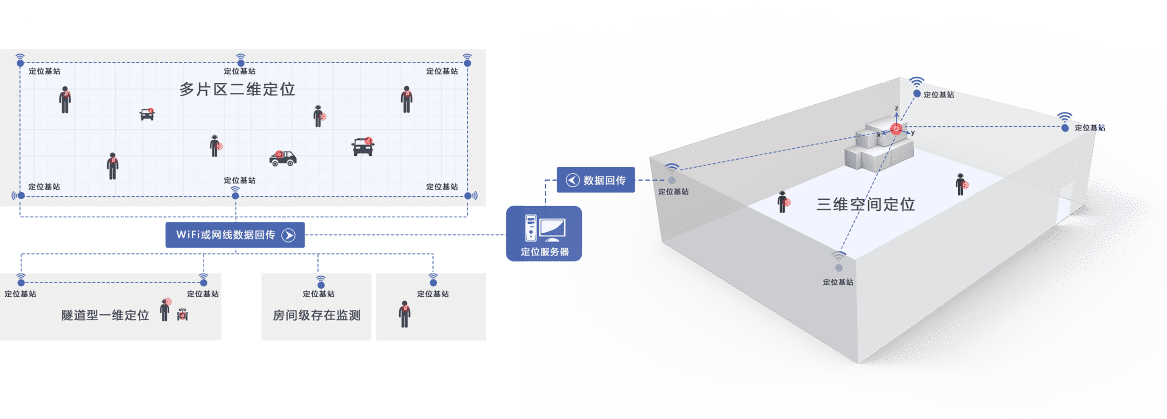

在厂区布设UWB定位基站,可实时精确地定位工作人员、运输车辆、重要资产上的定位标签位置,无延时地将人、车、物的位置信息显示在工厂控制中心,进行安全区域管控、人员在岗监控、车辆实时轨迹监控等。精度最高可达到10厘米级,精确管控以精益生产、合理调度安排、提高智慧工厂管理水平。

工业制造园区全域数据监测管理系统由各项监测指标传感器、定位标签、定位基站、定位引擎软件构成。通过私有化部署方式,感知设备实时获取全域环境、废气、废水指标数据。联动UbiTrack和UbiBot平台让采集数据实时互通,MySQL数据库存储坐标数据,让实时定位数据可视化、历史数据可查可溯源,并结合多重算法优化定位效果,实时废弃废水监测及工人安全措施全面监督管控。

全方位整合位置信息数据、生产时长、检测轨迹等数据信息,可快速检索并对其历史记录进行查询,实现全过程精细化管理,让管理可视,让结果可追踪。

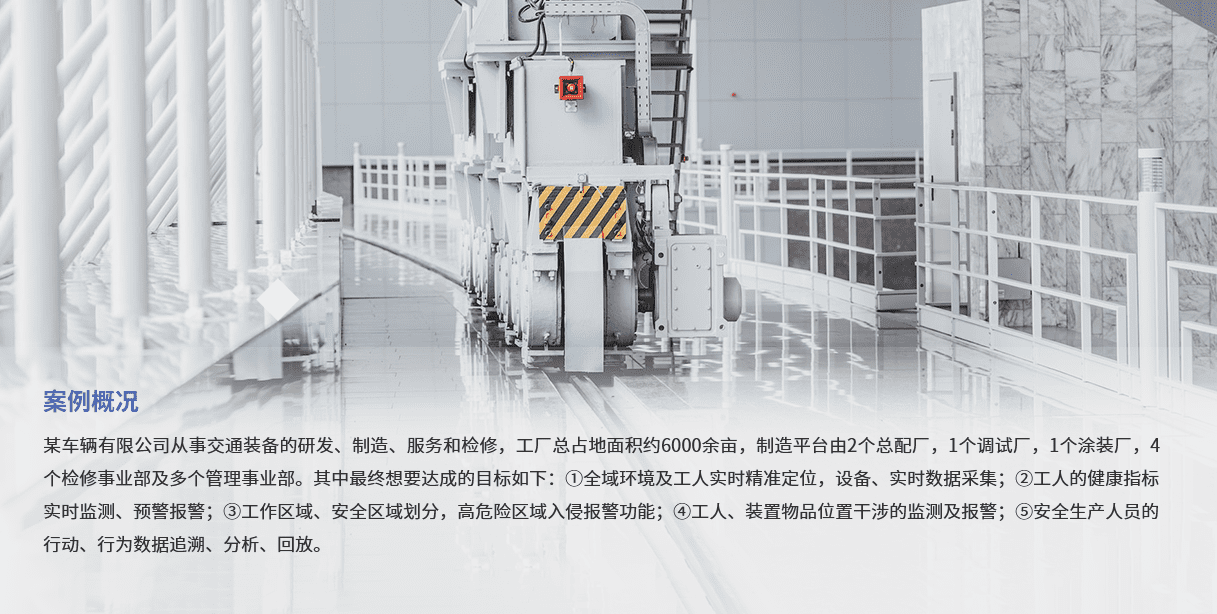

某车辆有限公司从事交通装备的研发、制造、服务和检修,工厂总占地面积约6000余亩,制造平台由2个总配厂,1个调试厂,1个涂装厂,4个检修事业部及多个管理事业部。其中最终想要达成的目标如下:①全域环境及工人实时精准定位,设备、实时数据采集;②工人的健康指标实时监测、预警报警;③工作区域、安全区域划分,高危险区域入侵报警功能;④工人、装置物品位置干涉的监测及报警;⑤安全生产人员的行动、行为数据追溯、分析、回放。

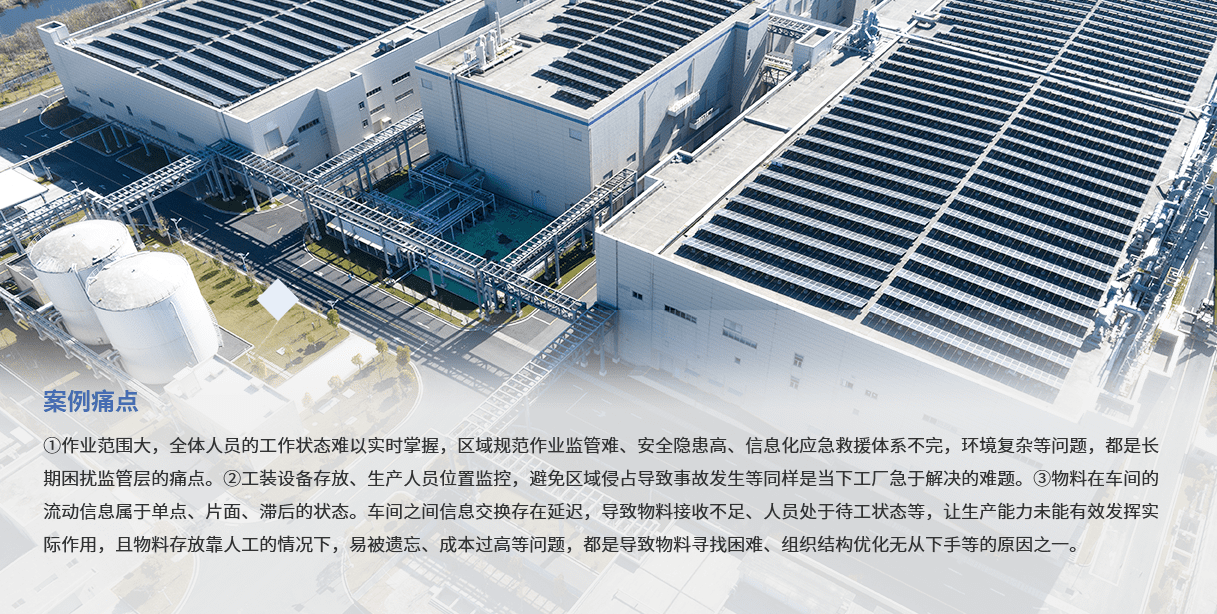

① 作业范围大,全体人员的工作状态难以实时掌握,区域规范作业监管难、安全隐患高、信息化应急救援体系不完,环境复杂等问题,都是长期困扰监管层的痛点。 ② 工装设备存放、生产人员位置监控,避免区域侵占导致事故发生等同样是当下工厂急于解决的难题。 ③ 物料在车间的流动信息属于单点、片面、滞后的状态。车间之间信息交换存在延迟,导致物料接收不足、人员处于待工状态等,让生产能力未能有效发挥实际作用,且物料存放靠人工的情况下,易被遗忘、成本过高等问题,都是导致物料寻找困难、组织结构优化无从下手的原因之一。

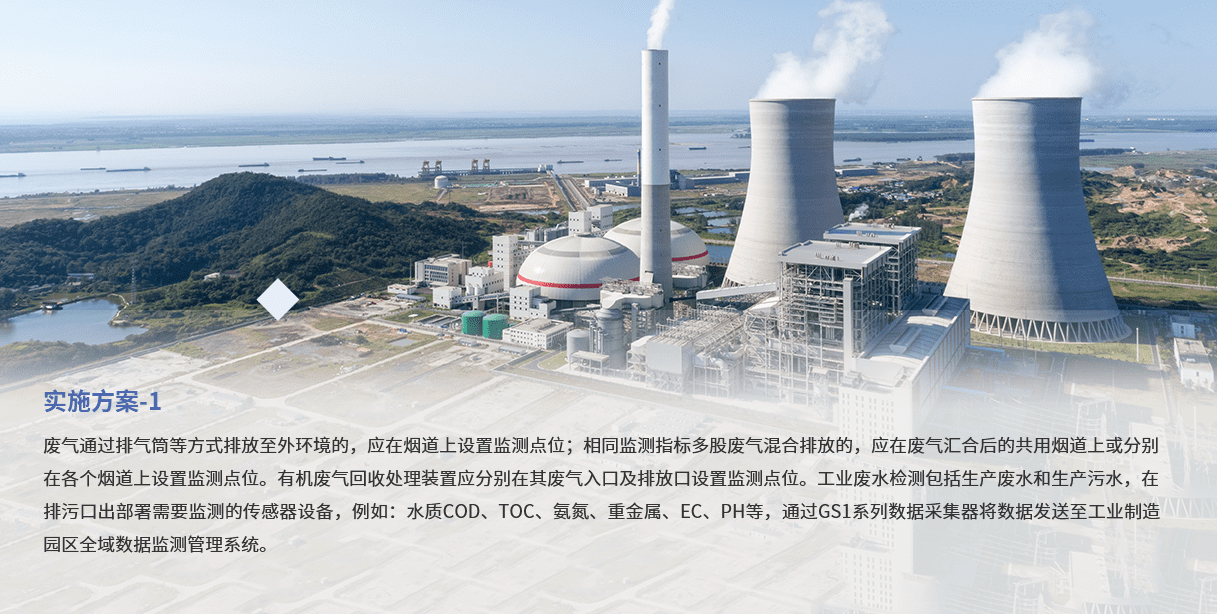

废气通过排气筒等方式排放至外环境的,应在烟道上设置监测点位;相同监测指标多股废气混合排放的,应在废气汇合后的共用烟道上或分别在各个烟道上设置监测点位。有机废气回收处理装置应分别在其废气入口及排放口设置监测点位。工业废水检测包括生产废水和生产污水,在排污口出部署需要监测的传感器设备,例如:水质COD、TOC、氨氮、重金属、EC、PH等,通过GS1系列数据采集器将数据发送至工业园区全域数据监测管理系统。

在需要定位的区域内对UWB定位基站(UbiTrack-A1/2)进行空间位置设定,以4个基站位一组,根据实际场景部署在最优位置保证接收数据的稳定性。UWB定位基站内置、外置大功率,强增益的全向天线可使其覆盖更广,定位精度更高,使用RJ45网线传输位置数据,最高时速可达100Mbit/s~500Mbit/s,响应时间仅为0.1ns,工业制造场景全域数据监测管理系统将实时位置数据真正落地。

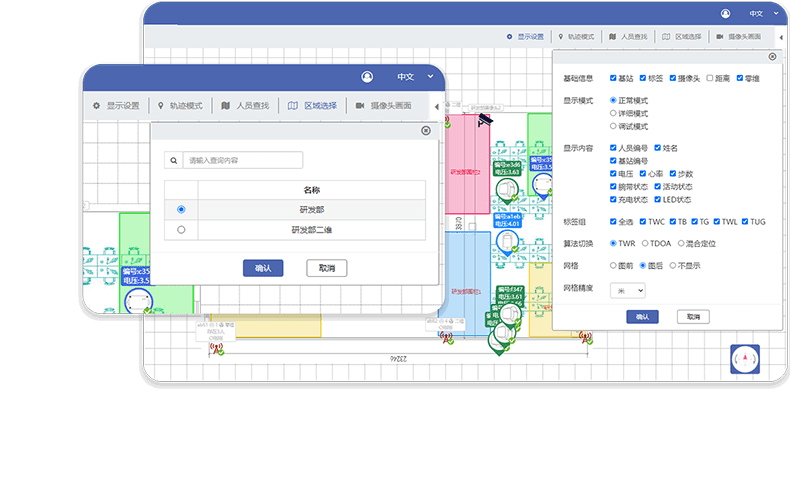

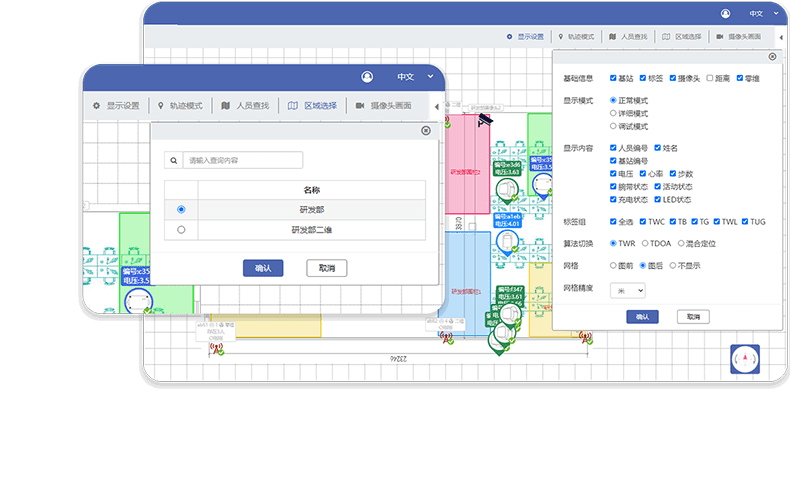

实时位置,人车防撞

可对人员、货物、车辆等进行实时定位,支持搜索查找人员、资产当前所在位置。位置数据实时更新,定位精度可达10cm。

获取到的精准位置数据进行更深层次的运用,在车辆安装定位标签,人员佩戴工卡式定位标签,当人员进入车辆警示区域后,车载标签发出警告,提示司机和人员注意安全。

实时位置,人车防撞

可对人员、货物、车辆等进行实时定位,支持搜索查找人员、资产当前所在位置。位置数据实时更新,定位精度可达10cm。

获取到的精准位置数据进行更深层次的运用,在车辆安装定位标签,人员佩戴工卡式定位标签,当人员进入车辆警示区域后,车载标签发出警告,提示司机和人员注意安全。

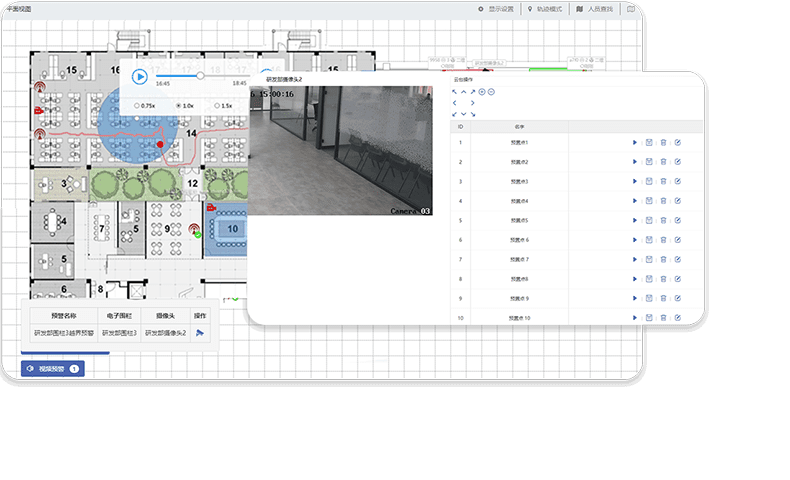

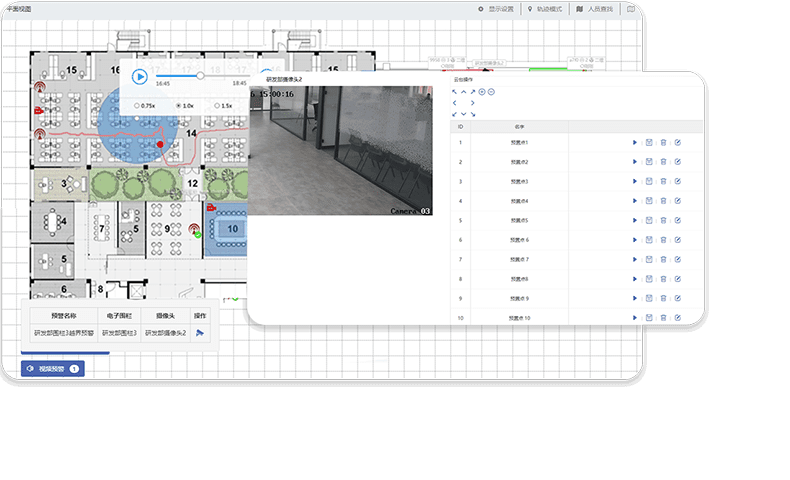

轨迹回放,视频联动

支持年月日、小时、分钟多条件的历史轨迹查询及回放,支持单一标签,多个标签,人员、资产轨迹的同时回放。视频联动技术可即刻切换至人员所在现场画面,快速准确定位特定人员以便及时提供帮助。

轨迹回放,视频联动

支持年月日、小时、分钟多条件的历史轨迹查询及回放,支持单一标签,多个标签,人员、资产轨迹的同时回放。视频联动技术可即刻切换至人员所在现场画面,快速准确定位特定人员以便及时提供帮助。

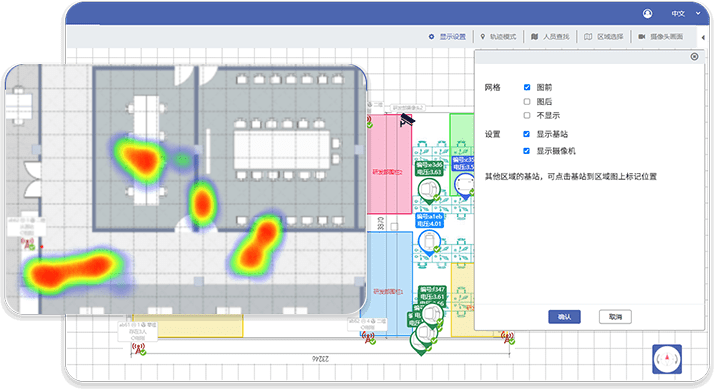

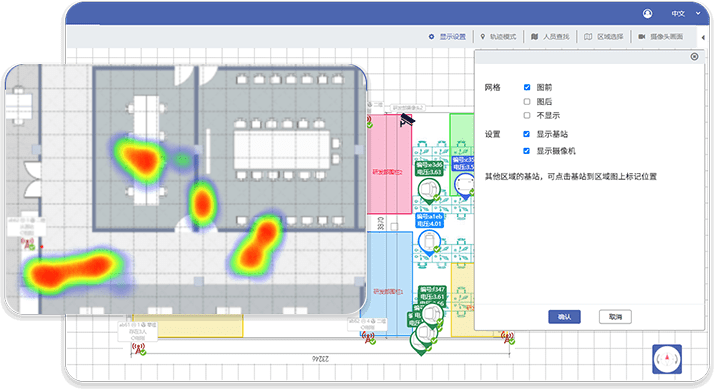

电子围栏,热力分析

对不同标签、标签组进行不同权限的设置,该设置可与预警规则触发联动指令,在定位区域划分电子围栏,即可进行进入预警,可自定义电子围栏的开启/关闭时间,支持划分任意形状的电子围栏。

根据不同时间段内在区域的停留时长的定位历史数据,平台实现可视化的人员滞留时长热力图。

电子围栏,热力分析

对不同标签、标签组进行不同权限的设置,该设置可与预警规则触发联动指令,在定位区域划分电子围栏,即可进行进入预警,可自定义电子围栏的开启/关闭时间,支持划分任意形状的电子围栏。

根据不同时间段内在区域的停留时长的定位历史数据,平台实现可视化的人员滞留时长热力图。

UbiTrack合作伙伴计划

UbiTrack合作伙伴计划

现UbiTrack推出“合作伙伴计划”,在本计划中您能获取到UbiTrack的硬件设备API和设置权限,接入私有化平台可根据需求开发自有定位功能,同时合作伙伴计划还可以为没有自主算法的客户提供UbiTrack专属的定位算法SDK库授权或源代码,以上描述宗旨在于为追求性价比、数据储存安全等疑虑的客户带来切实的解决方案。

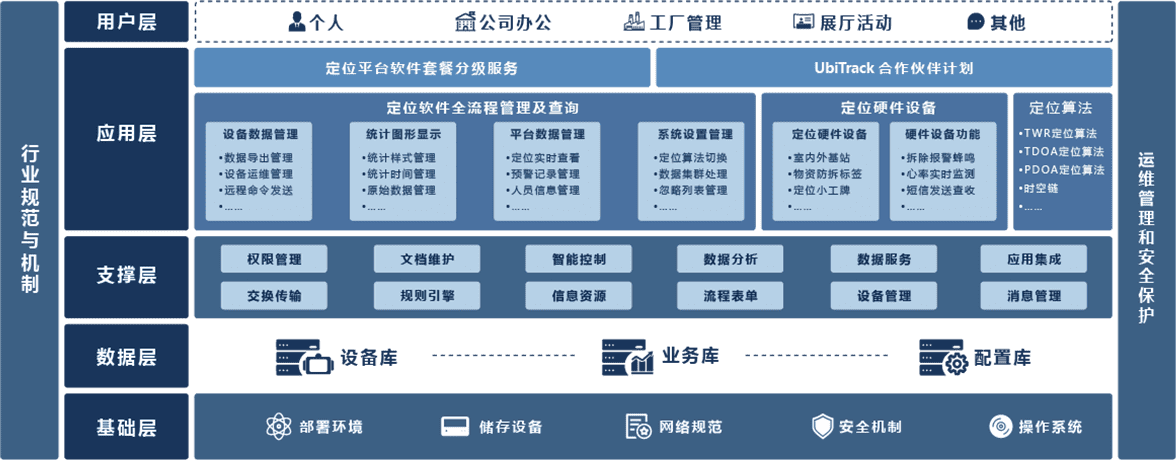

UbiTrack定位平台软件套餐分级服务

UbiTrack定位平台软件套餐分级服务

基于UbiTrack定位系统的成熟产品体系、逐步丰富的多样化应用功能等情况下,现平台推出定位平台软件套餐分级服务,该服务是在保障基础定位功能的前提下,为客户提供人员管理、预警消息、3D视图等更多的附加功能,力求覆盖更广泛的应用场景和需求,为行业领导者、企事业单位提供一站式的服务。

UbiTrack合作伙伴计划

UbiTrack合作伙伴计划

现UbiTrack推出“合作伙伴计划”,在本计划中您能获取到UbiTrack的硬件设备API和设置权限,接入私有化平台可根据需求开发自有定位功能,同时合作伙伴计划还可以为没有自主算法的客户提供UbiTrack专属的定位算法SDK库授权或源代码,以上描述宗旨在于为追求性价比、数据储存安全等疑虑的客户带来切实的解决方案。

UbiTrack定位平台软件套餐分级服务

UbiTrack定位平台软件套餐分级服务

基于UbiTrack定位系统的成熟产品体系、逐步丰富的多样化应用功能等情况下,现平台推出定位平台软件套餐分级服务,该服务是在保障基础定位功能的前提下,为客户提供人员管理、预警消息、3D视图等更多的附加功能,力求覆盖更广泛的应用场景和需求,为行业领导者、企事业单位提供一站式的服务。

关注微信公众号

© 2013-2025 UbiTrack.cn 版权所有 ICP证:辽ICP备14013544号-6

© 2013-2025 UbiTrack.cn 版权所有

|

产品中心 |

解决方案 |

关于我们 |

|

定位基站 |

智慧监狱解决方案 |

公司介绍 |

|

定位标签 |

智慧工厂解决方案 |

联系我们 |

|

定位平台 |

展厅定位系统项目方案 |

|

|

石油化工厂人员定位解决方案 |

||

|

无人机群定位解决方案 |